Zastosowanie wizyjnej kontroli jakości w przemyśle opakowaniowym

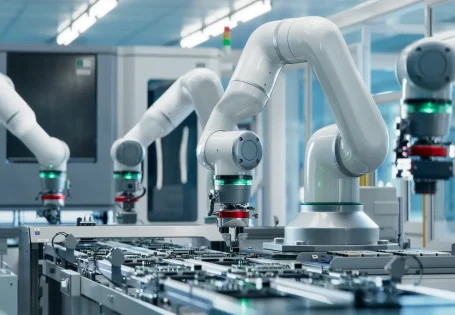

Wizyjna kontrola jakości zyskuje coraz większe znaczenie w branży opakowaniowej, stając się kluczowym elementem w procesach produkcyjnych. Zastosowanie systemów opartych na kamerach oraz algorytmach przetwarzania obrazu pozwala na szybkie i precyzyjne wykrywanie usterek, które mogłyby wpłynąć na estetykę lub funkcjonalność wyrobu. Automatyzacja inspekcji nie tylko ogranicza ryzyko błędów ludzkich, ale również zwiększa wydajność linii produkcyjnych. Dzięki niej możliwe jest osiągnięcie wysokiej powtarzalności procesów kontrolnych oraz skuteczne eliminowanie wadliwych produktów przed ich dystrybucją. Kontrola wizyjna jest dostępna w ofercie firmy Abis. Przyjrzyjmy się temu bliżej.

Mechanizmy działania systemów wizyjnych i ich zastosowanie

Nowoczesne rozwiązania stosowane w kontroli opakowań opierają się na kamerach wysokiej rozdzielczości, które rejestrują obraz w czasie rzeczywistym, oraz oprogramowaniu analizującym każdy detal produktu. Systemy te integrują się bezpośrednio z linią produkcyjną, umożliwiając bieżącą ocenę jakości elementów takich jak etykiety, nadruki, kody kreskowe czy zamknięcia. W przypadku wykrycia nieprawidłowości, maszyny automatycznie odrzucają wadliwą jednostkę, eliminując konieczność ręcznej selekcji. Proces ten nie zakłóca rytmu pracy, co pozwala zachować ciągłość produkcji. W praktyce przemysłowej wykorzystywane są różne typy kontroli – od weryfikacji poprawności nadruku, przez detekcję zniekształceń materiału, aż po sprawdzanie obecności wszystkich elementów opakowania. Dzięki skalowalności technologii możliwe jest jej dopasowanie zarówno do małych zakładów, jak i dużych fabryk. W rezultacie przedsiębiorstwa mogą liczyć na znaczne ograniczenie kosztów wynikających z reklamacji oraz poprawę wizerunku marki.

Korzyści operacyjne i wpływ na efektywność procesów produkcyjnych

Zastosowanie wizyjnych systemów inspekcyjnych przekłada się bezpośrednio na usprawnienie organizacji pracy w zakładach zajmujących się produkcją opakowań. Szybka identyfikacja defektów umożliwia natychmiastową reakcję, co pozwala ograniczyć liczbę błędów przechodzących do dalszych etapów procesu. Automatyczne zbieranie danych statystycznych ułatwia analizę powtarzających się usterek i ich źródeł, co z kolei wpływa na optymalizację parametrów produkcyjnych. Operatorzy linii mają dostęp do intuicyjnych interfejsów, dzięki którym mogą w czasie rzeczywistym monitorować jakość wytwarzanych produktów. Tego rodzaju rozwiązania technologiczne zwiększają poziom standaryzacji i powtarzalności, zmniejszając ryzyko przypadkowych odchyleń od normy. Co więcej, możliwość integracji z innymi systemami zarządzania produkcją sprawia, że kontrola jakości staje się częścią szerszego procesu nadzoru nad wydajnością. W dłuższej perspektywie pozwala to firmom lepiej planować działania, skuteczniej zarządzać zasobami i szybciej reagować na zmieniające się wymagania rynku.